Virtual twins zijn onmisbaar voor Europese maakindustrie

De Europese maakindustrie bevindt zich op een kantelpunt. Bedrijven kampen met personeelstekorten, stijgende kosten, een toenemende druk om te verduurzamen en felle concurrentie van lagelonenlanden. “Innovatie is niet langer een optie, maar een noodzaak. Bedrijven die zich niet aan aanpassen, riskeren hun voortbestaan”, stelt Philippe Bartissol, Vice President Industrial Equipment Industry bij Dassault Systèmes. Volgens hem spelen virtual twins en slimme robotisering hierin een sleutelrol.

Bedrijven in de maakindustrie voelen de druk toenemen door de toenemende concurrentie uit lagelonenlanden. Deze landen kunnen vaak producten goedkoper produceren door lagere arbeidskosten en minder strikte regelgeving.

Om concurrerend te blijven, kunnen Europese producenten zich niet langer alleen richten op kostenbesparingen. Ze moeten innoveren, duurzamer en efficiënter produceren en flexibeler worden in hun bedrijfsvoering. Dit vraagt om nieuwe technologieën die gericht zijn op het optimaliseren en automatiseren van de productie, met prioriteit voor snelheid en kwaliteit, zonder dat dit ten koste gaat van maatwerkmogelijkheden.

Voordelen van virtual twins

Virtual twins spelen een cruciale rol in de concurrentiestrijd van bedrijven. Dit zijn digitale, dynamische replica’s van fysieke assets, producten of processen. Voor fysieke objecten, zoals producten of machines, kunnen virtual twins helpen om simulaties uit te voeren zonder fysieke prototypes. Bij processen bieden ze waarde door bijvoorbeeld voorspellend onderhoud en realtime monitoring mogelijk te maken. Deze technologie optimaliseert niet alleen productie en onderhoud, maar versterkt ook de algehele bedrijfsvoering.

“Virtual twins zijn in deze tijd niet meer weg te denken uit de moderne industrie – ook niet als het om kleinere bedrijven in de maak- en procesindustrie gaat. De mogelijkheden voor hun toepassing zijn zo goed als eindeloos”, zegt Bartissol. Virtual twins bieden de maakindustrie volgens hem vier belangrijke voordelen:

1. Realtime optimalisatie

Met virtual twins kunnen bedrijven hun productieprocessen eerst volledig simuleren en optimaliseren voordat ze echt worden uitgevoerd. Dit geeft engineers de kans om mogelijke problemen op te sporen en aan te pakken zonder dat ze te maken krijgen met de kosten en risico’s van fysieke tests. Virtual Twin Experiences (VTE) bieden uitgebreide mogelijkheden om productieprocessen eindeloos te verfijnen in een virtueel model. Zo werken bedrijven efficiënter, wordt de kans op fouten kleiner, en verloopt de eerste fysieke toepassing sneller en soepeler, met minder downtime en hogere productkwaliteit als resultaat.

2. Realtime aanpassingen

Dankzij de integratie van sensoren en realtime data-analyse kunnen virtual twins continu informatie verzamelen over de status van machines en processen. Hierdoor kunnen bedrijven hun productie direct aanpassen aan schommelingen in de vraag of onverwachte situaties. Dit vergroot de efficiëntie en vermindert verspilling doordat processen snel kunnen worden bijgestuurd – zonder dat het hele systeem hoeft te worden stopgezet.

3. Nieuwe bedrijfsmodellen

Virtual twins faciliteren nieuwe samenwerkingsmodellen tussen fabrikanten van productiemachines en hun klanten. In plaats van machines te verkopen, kunnen fabrikanten nu betrokken blijven bij het optimaliseren van de prestaties en levensduur van de machines. Dat leidt niet alleen tot een langdurige klantrelatie, maar ook tot gedeelde opbrengsten en daarmee lagere kosten voor de klant.

Leveranciers kunnen bijvoorbeeld prestatiegebaseerde contracten afsluiten waarbij hun inkomsten afhangen van de efficiëntie en uptime van de machines. Dit model zorgt ervoor dat klanten altijd kunnen beschikken over de nieuwste technologieën, zonder dat daarvoor grote eenmalige investeringen nodig zijn.

4. Duurzaamheid en kostenbesparingen

Digitale processen en grotere flexibiliteit dragen uiteindelijk bij aan een kleinere ecologische voetafdruk. Dit is niet alleen belangrijk vanwege strengere regelgeving, maar ook om als bedrijf actief bij te dragen aan een duurzame toekomst. Virtual twins helpen bedrijven bijvoorbeeld om hun energieverbruik en uitstoot in real-time te monitoren. Daardoor kunnen ze sneller maatregelen nemen om hun ecologische impact te verkleinen. Bovendien kunnen bedrijven door efficiënter gebruik van grondstoffen en minder verspilling hun kosten aanzienlijk reduceren.

Slimme robotisering

Naast virtual twins biedt slimme robotisering, met name via autonome mobiele robots (AMR’s), aanzienlijke voordelen voor de maakindustrie. Deze robots kunnen zelfstandig navigeren en taken uitvoeren op de productievloer, zoals het transporteren van materialen tussen verschillende werkstations, zonder menselijke tussenkomst. Uniek aan AMR’s is hun vermogen om zich in real-time aan te passen aan veranderingen in de productieomgeving. Dit betekent dat ze hun routes en taken kunnen bijstellen op basis van actuele gegevens, bijvoorbeeld als er een plotse wijziging in de productieplanning optreedt of als ze obstakels op de vloer detecteren.

Daarnaast werken AMR’s vaak samen met andere machines en systemen, waardoor een volledig geautomatiseerde en flexibele productieomgeving ontstaat. Deze robots zijn bijzonder waardevol in een context van personeelstekorten. Ze kunnen namelijk taken van mensen overnemen en vergroten tegelijkertijd de productiviteit.

In de praktijk

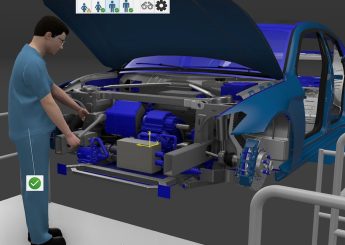

Dassault Systèmes en Omron gaven tijdens de Hannover Messe 2024 een impressie van hoe een innovatieve productievloer op basis van virtual twins en AMR’s er in de praktijk uit kan zien. Op de beurs toonden ze een flexibele productievloer, waar AMR’s vier verschillende productiestations bedienden. Deze robots kunnen veilig, efficiënt en zonder menselijke tussenkomst taken uitvoeren, waarbij ze in real-time kunnen inspelen op de situatie op de productievloer.

De AMR’s waren volledig geïntegreerd in een virtual twin-omgeving. Dit maakte realtime simulaties van het productieproces en een 3D-visualisatie van de productieplanning mogelijk. Hierdoor konden potentiële knelpunten en inefficiënties al vóór de productie worden opgespoord en opgelost. De virtuele inbedrijfstelling van de robots, waarbij workflows vooraf virtueel werden getest, zorgde voor kortere installatietijden en minimaliseerde de kans op fouten. Daarnaast fungeerde de virtual twin als controlecentrum, waarin data van de AMR’s, zoals prestaties en materiaalstromen, werden gemonitord en geoptimaliseerd.

Niet afwachten

De Europese maakindustrie kan niet langer afwachten. De inzet is duidelijk: bedrijven die er niet in slagen hun processen te digitaliseren en flexibeler te maken, lopen het risico achter te blijven in een competitieve en snel veranderende markt. Productiebedrijven die wél willen en kunnen innoveren, zijn de winnaars van morgen.

Dit bericht is geplaatst op ons open Business channel en valt buiten de verantwoordelijkheid van de redactie.

ChatGPT

ChatGPT